Ошибки в системе ХАССП я встречаю много. В документах своих коллег, в документах клиентов, которые они разработали самостоятельно или которые им разработали сторонние организации. Конечно же, сейчас я говорю не о грамматических ошибках, а об ошибках, которые были допущены в результате недостатка информации, в результате неграмотности группы ХАССП, в результате незнания деталей технологического процесса.

Да что уж там, в своих документах я также нахожу порой ошибки. И с каждой исправленной ошибкой, мои документы совершенствуются, а значит совершенствуется разработанная система ХАССП. Но если ошибки в моем ХАССП не повлияют кардинально на результативность функционирования системы ХАССП, то ошибки новичков в ХАССП могут даже увеличить риски возникновения опасных факторов.

Ну чтож, давайте посмотрим, какие типичные ошибки в системе ХАССП я выделила.

- Не распределены четко ответственность и полномочия. То есть за один процесс могут быть ответственными и мастер цеха, и технолог, и еще бог знает кто. Что-то из разряда «я швец, и жнец и на дуде игрец». Чаще всего это встречается в мини-организациях, где жёсткая экономия на персонале и по итогу на одного человека вешают все. Как рассказывала моя коллега, был у нее случай в одной компании, где управленец на какой-либо процесс назначал сотрудника, который просто пробегал мимо. Ну допустим, пришла претензия на продукт. Пробегает мимо кладовщик, его хватает за руку начальник отдела и говорит «вот, ответь на претензию». Ну вот так не надо, товарищи. Это еще хорошо, если только этот конкретный человек на этой должности будет отвечать на претензии. Ну а если, это будет каждый любой сотрудник, который пробегал мимо…Ну вы поняли, я надеюсь.

- Руководитель группы ХАССП (ну или Группы по безопасности пищевой продукции) лишь формально является руководителем, а по факту не принимает активного участия в разработке системы, не имеет авторитета среди высшего руководства для донесения информации о необходимости определенных ресурсов. У меня есть тут статья «С чего начать разработку и внедрение системы ХАССП» https://haccptrainer.ru/hassp-development.html В этой статье я подробнее написала кого лучше назначать Руководителем группы ХАССП.

- Одна из самых часто встречаемых ошибок - при идентификации опасностей (опасных факторов) на производственном участке, разработчики боятся указывать в документации реальное положение дел, реальные опасные факторы, которые встречались в процессе в производственной деятельности. Логика нашего человека такова – «Вот придет Роспотребнадзор, увидит, что у нас тут есть опасность – попадание волос в продукт, и что? Значит у нас тут волосы постоянно в продукт попадают?». Я понимаю эти опасения и более того, да, такие специалисты со стороны контролирующих органов вполне могут быть. Но в таком случае будьте готовы к тому, что ваша система ХАССП будет лишь на бумаге и пользы от нее не будет вовсе. Ну если только одна польза – условно закрыть требования ТР ТС 021/2011 о наличие системы ХАССП на вашем производстве.

- Кстати, вдогонку к вышеуказанной ошибке, добавлю еще одну. Часто при выявлении опасных факторах в системе ХАССП, разработчики не указывают на каком этапе может возникнуть тот или иной опасный фактор. Нет конкретики. Это явный признак того, что ХАССП разработан «для галочки» или же он взят у кого-то или же вам составили его из шаблона. Например, пишут «попадание личных вещей персонала». Где? На каких этапах? Где нужно акцентировать на этом внимание? Где риски будут велики? Или «Развитие патогенных м/о». В каком продукте? Может вообще эти патогенные м/о там не нормируются вовсе. И так далее.

- Отсюда же следует еще одна ошибка - неграмотное пользование шаблонными документами по ХАССП что в итоге приводит к неверной идентификации рисков и определение критических контрольных точек. Данный момент я также отражала в своей статье «Шаблоны документов по ХАССП. Пользоваться или нет». Почитайте тут https://haccptrainer.ru/templates.html

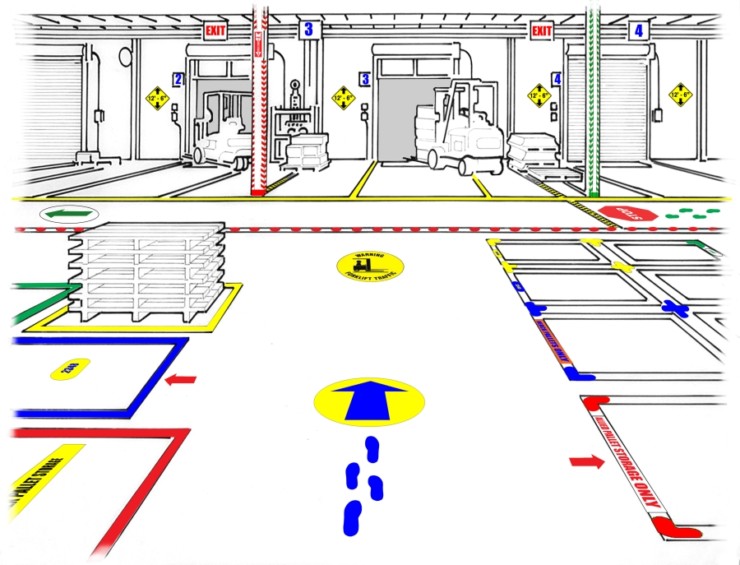

- Нет понимания для чего составлять блок-схемы и какую информацию в них отражать. Еще раз, для чего нужны блок-схемы производственных процессов? Они являются исходной информацией для разработки системы ХАССП. Наряду с информацией по сырью, с информацией по продукции. В блок-схемах мы указываем обязательно – параметры процесса, если они могут влиять на опасный фактор (например, увеличить или снизить риск его появления). Также указываем – точки осуществления переделок, переработок, доработок, точки выхода брака, отходов, те процессы, которые переданы на субподряд. О блок-схемах для ХАССП я также писала статью – «Правила построения блок-схем для ХАССП» https://haccptrainer.ru/block-shemy.html

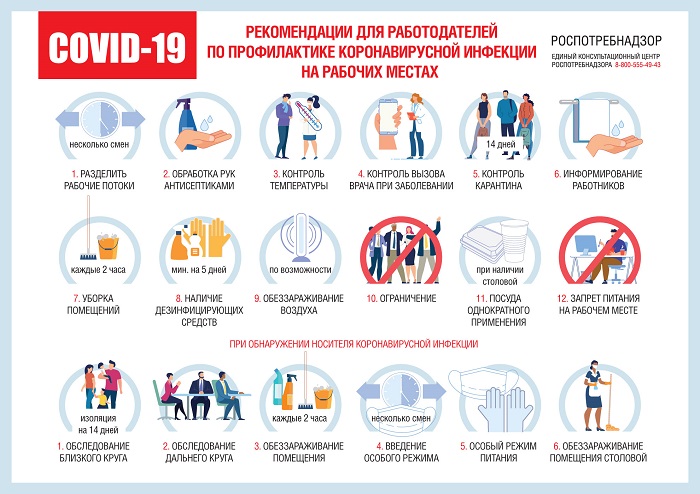

- Дублирование одних и тех же данных в несколько документов. Я допускаю такой вариант, только в том случае, если вы хотите взять выжимку из какой-то разработанной процедуры и разместить ее для широкого доступа. Например, у вас есть подробная процедура по санитарии и личной гигиене, но она очень громоздкая, поэтому вы берете выдержку из процедуры (допустим по правилам мойки оборудования) и делаете из нее памятку или инструкцию, чтобы повесить ее в цехе или разместить на инфодоске, чтобы рабочий персонал мог повторно ознакомиться с документом если возникнет такая необходимость. Но часто я встречаю в документах ненужную писанину, которая дублируется в разные документы, что называется «для объема», «для воды». Поверьте, качество разработанных документов не измеряется в количестве страниц в нем.

- Если на предприятии помимо системы ХАССП, внедрена еще одна система, а может еще и другие системы, то в последствии такой организации бывает сложно гармонизировать все эти системы в одну для удобства их использования. Бывает, что на предприятии внедрены стандарты – ISO 22000, ISO 9001, ISO 14000, OHSAS 18001. И по всем стандартам свой перечень документации, необходимо проводить аудиты, периодический анализ функционирования этих систем. И чтобы не сойти с ума, нужно грамотно их соединить в одну. Но у некоторых специалистов возникают трудности с гармонизацией, в итоге аудиты они проводят чуть ли не каждый месяц и находятся в постоянном круговороте в составлении разных отчётностей по всем системам и забывают о самом главном – ради чего это все начиналось. Дай бог им терпения в этом.

- Страх рабочего персонала в применении к ним штрафных санкций и в результате скрытность рабочего персонала. Я всегда против штрафных санкций. Штрафы необходимо применять только в крайнем случае. Так как помимо скрытности рабочего персонала, это может привести и к саботажу с их стороны.

- Упущение необходимости постоянной актуализации системы ХАССП. Особенно новички в системе ХАССП считают, что после разработки системы больше ничего не нужно. Нет. На этом история с ХАССП не заканчивается. Систему необходимо периодически анализировать, проводить внутренние аудиты, носить в нее изменения и таким образом ее совершенствовать. И самое главное – не забывайте обучать персонал. Особенно тех, кто отвечает за контроль и мониторинг выявленных критических контрольных точек.

- И самая главная и серьезная ошибка – отсутствие приверженности высшего руководства. То самое, когда все делается «чтобы не было штрафов», «чтобы закрыть замечание контролирующих органов», «потому что так написано в ТР ТС 021/2011» и прочее. Осуждать я вас не буду, более того, я вас очень понимаю. Но если уж вы разработали ХАССП, не забудьте еще и внедрить эту систему у себя на предприятии, чтобы она в действительности приносила пользу.

На этом, пожалуй, все. Хотела затронуть лишь документы, но как всегда в процессе написания статьи, что-то вспоминалось и в итоге я добавила еще и ошибки управления. Конечно же ошибки бывают и другие, но я постаралась написать те, которые на мой взгляд могут существенно ухудшить процесс разработки и внедрения системы ХАССП.

Тут вы можете посмотреть видео на тему "Самые распространенные ошибки в Системе ХАССП"

06.02.2020 г.