Знаете, очень часто мне попадает в руки чужие ХАССПы, и я все время диву даюсь, какие порой устанавливают ККТ на процессах.

Сейчас объясню, что я имею ввиду.

Что такое ККТ? ККТ – это этап процесса, на котором можно осуществить меры управления для снижения опасного фактора до приемлемого уровня либо вовсе для его устранения.

И что мы порой наблюдаем? Как в качестве ККТ указывают- испытания продукции в лабораториях по программе производственного контроля, мойка оборудования или санитарная уборка помещения, визуальный контроль какого-то процесса или продукта. Почему это не может быть ККТ? Вот как раз мы это и обсудим.

Что определяет ККТ?

Я очень люблю стандарт ISO 22000. Почему? Я не раз говорила, что для меня он очень логичный. Там помимо критических контрольных точек (ККТ) есть такое понятие как ОППУ (оперативные или операционные программы предварительных условий). Также в некоторых переводах ОППУ это рабочие ПНП или OPRP. Получается, что меры управления у нас разделяются на управление по ККТ или по ОППУ. Данное разделение осуществляется с помощью логического подхода (дерево принятия решений). Дерево принятия решений строится на основе критериев, которые отражены в п. 8.5.2.4.1 стандарта ISO 22000.

Ну все, нудное объяснение отличия ККТ от ОППУ закончено, надеюсь вы поняли.

Ну а теперь о том, что является главным отличием ККТ от ОППУ. В принципе тут речь идет не только о стандарте ISO 22000, а о ККТ в целом. Поэтому тут скорее вопрос «Что определяет ККТ?» Считаю, что в ISO 22000 этот момент очень хорошо разъясняется в отличие от стандарта ГОСТ Р 51705.1-2001.

Вот три главных определения ККТ (отличия ККТ от ОППУ (КТ):

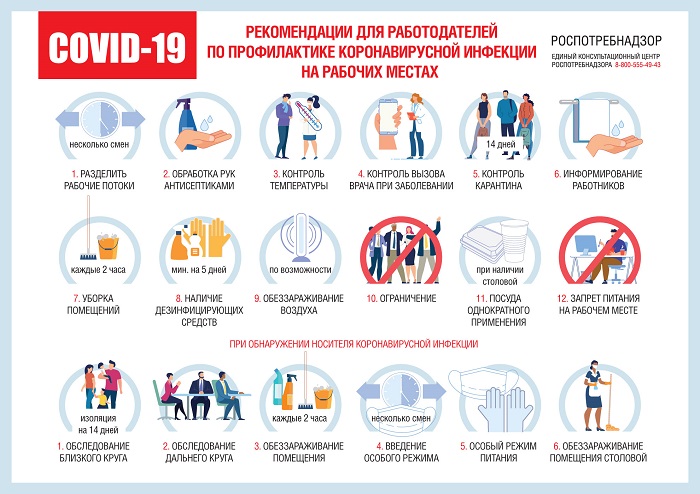

- В ККТ всегда применяют оперативный мониторинг. Допустим у вас есть контроль в лаборатории. Если этот контроль подразумевает быстрый результат (например, экспресс-тесты), то в таком случае я могу посчитать это за ККТ. Если же результат ждать сутки-двое, то я никак не могут считать это ККТ. Какой же это оперативный мониторинг?

- В ККТ есть измеримый показатель. Если это наблюдаемый показатель – то тут скорее ОППУ, а не ККТ. Но тут тонкая грань.

- ККТ – это всегда последний контроль. То есть именно после этого этапа уже нельзя предпринять какие-либо действия, которые могли бы снизить/устранить опасный фактор.

Давайте вернемся к примерам, о которых я говорила выше. Теперь понятно почему это не может быть ККТ?

- Испытания продукции. Сюда же я включу какие-нибудь смывы с оборудования, упаковки или посев воздуха – тут нет возможности провести оперативный мониторинг и действия соответственно. Ну вот вы сдали на исследование продукцию, потом вы эту партию распродали, а вам приходят результаты, и вы узнаете что продукция-то небезопасная. А ее уже давно распродали и съели. Если предположить, что у вас отгрузка продукции только после получения результатов испытаний, то в принципе можно сделать это ККТ. Например, если у вас консервное производство. Но тут в любом случае необходимо рассматривать детальнее процесс. Так как у нас есть еще понятие «созревание» продукта, выдерживание после производства. И так далее. И возможно тут будет комбинация мер управления.

- Визуальная оценка на контроле как ККТ. Даже сам стандарт говорит, что если вы все же считаете на своем процессе визуальный контроль как меру управления, то у вас должны быть эталонные образцы или четкая инструкция/спецификация по которой можно провести эту оценку. С визуальным контролем очень сложно. Для кого-то этот продукт идеальный, а для кого-то он несовершенный. Больше всего меня удивляет, когда бракераж готовых блюд подвязывают под ККТ. Почему это не ККТ вам понятно да? Потому что это органолептическая оценка, которая по факту очень субъективна. Да и какой опасный фактор вы данной мерой управления устраняете? Я могу еще понять контроль температуры в готовом изделии. Это да. Мы даже можем валидировать эту меру управления. То есть подтвердить результативность меры управления. Так как при определенной температуре могут погибнуть патогенные микроорганизмы, которые нормируются в сыром мясе. Или могу понять, когда мы определяем – пропеченное изделие или сырое. Но повторюсь, тут важно прописать четкие инструкции и обучить персонал. Поэтому господа, включайте логику как минимум при разработке ХАССП. И конечно же свои знания.

- Мойка оборудования или санитарная уборка помещения. Конечно же это не может быть ККТ. Это обычное ППУ. То есть основная деятельность для поддержания гигиены на производстве. Хотя и они порой могут переходить в разряд ОППУ при определенных условиях. Но как правило нет.

Что еще?

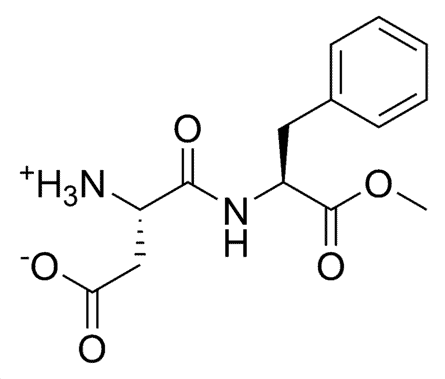

И не забываем, что мера управления которая включена в ОППУ или ККТ должна устранять или снижать значимый опасный фактор. Что это значит? Что с помощью анализа риска (сочетание вероятности реализации опасного фактора с тяжестью последствия) мы определили, что это значимый опасный фактор. Все остальное под контролем ППУ.

А вы какие ККТ встречали, которые вас удивляли? :)

У меня все!

PS: я тут видео сняла по этой статье. Тут я подробнее рассказала про ККТ:

28.07.2021 г.

Рекомендую к прочтению следующие статьи:

Комментарии

Здравствуйте! Может ли подготовка муки к производству являться ККТ?

Добрый день. Зависит от того какой опасный фактор вы этим процессом (а точнее мерой контроля на этом процессе) пытаетесь устранить или снизить до приемлемого уровня. Например, если подготовка муки подразумевает ее просеивание и вы тем самым устраняете опасный фактор посторонние включения в виде осколка стекла. Если вы будете проводить разработку Системы ХАССП по ГОСТ Р 51705.1 и использовать дерево принятия решений которое рекомендуется этим стандартом, то да, вполне может быть на этом этапе ККТ и мера контроля проверки целостности сита как вариант. Если это будет разработка по стандарту ISO 22000, то я думаю что у вас этот этап будет ОППУ. А возможно не будет ни того, ни другого если на этом этапе у вас не будет существенных рисков. В общем зависит от того каким образом будет проведен анализ опасных факторов и анализ рисков.