Диаграмма Парето относится к статистическим методам контроля качества. И по правде говоря я давно не пользовалась этим методом. Ранее я применяла его совместно с картами Шухарта при анализе брака на производстве. На мой взгляд тут она более применима.

Но чтобы было понятно почему я так думаю, лучше ознакомиться с диаграммой Парето более детально. И конечно же после краткого описания, мы обязательно рассмотрим конкретный пример.

Диаграмма Парето - это столбчатая диаграмма, которая демонстрирует количественное соотношение различных показателей в порядке их убывания. По сути это графическое отражение правила Парето, которое гласит – значительное число дефектов возникает из-за ограниченного числа причин, а если быть точным это процентное соотношение 80/20, то есть 80 процентов дефектов возникает из-за 20 процентов причин. Но это условное соотношение. Соотношение может быть и 70/30.

При этом диаграмма Парето бывают двух видов:

- Диаграмма Парето по видам деятельности

- Диаграмма Парето по причинам

Мы рассмотрим диаграмму по причинам, так как наша тема изначально начиналась с методов по поиску причин. Данный метод статистического анализа не предусматривает способ поиска причин несоответствий, а скорее поможет сделать вывод какие из причин несоответствий стоит устранить в первую очередь.

Шаги по построению диаграммы:

- Устанавливаем период сбора данных

- Собираем необходимую информацию в таблицу (контрольный листок)

- Анализируем результаты, определяем значимость полученных данных

- Строим диаграмму

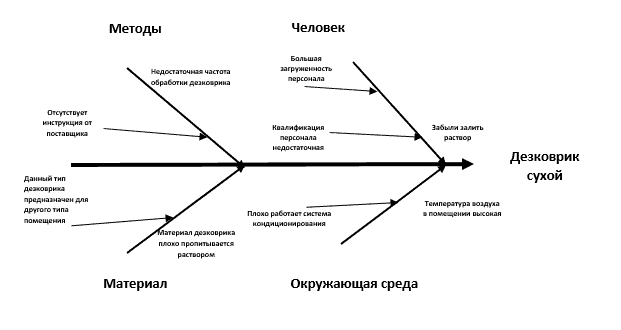

Давайте рассмотрим конкретный пример. Наш предыдущий пример с дезковриком тут не совсем будет уместен, так как при применении данного метода мы уже должны знать все причины несоответствий и должны знать сколько из-за этих причин у нас возникло несоответствующих ситуаций.

Пример несоответствия: несвоевременная доставка товара клиенту

Причины:

- Неграмотная логистика

- Поломка автотранспортного средства

- Водитель поздно выехал

- Товар вовремя не пришел на распределительный склад

Теперь мы должны указать период сбора информации. Например, месяц.

Исходя из этого мы зафиксируем, сколько раз возникало несоответствие по каждой из причин в течение месяца.

Далее мы укажем эти данные в процентном соотношении от общего количества случаев несвоевременной доставки товара клиенту.

Для этого применим формулу: К/О*100=Д, где:

К - количество случаев несвоевременной доставки клиенту по конкретной причине

О – общее количество случаев несвоевременной доставки товара клиенту

Д – доля каждой причины в общем количестве случаев несвоевременной доставки товара клиенту в процентном соотношении

Теперь давайте внесем все данные в таблицу (контрольный листок).

Также добавим последний столбец – накопленная сумма долей, сложив все доли поочередно.

Теперь можно строить диаграмму.

Удобнее всего строить диаграмму в Excel.

Ну вот, диаграмма построена и что мы видим?

Мы видим, что организации необходимо в первую очередь решить проблемы с неграмотной логистикой и с поломками автотранспортного средства, так как в 70,6 % случаев срывов поставок именно данные причины являются определяющими.

Совет: после того как организация решит данные проблемы, по истечению определённого периода времени необходимо обновить данные и построить диаграмму заново. По итогам можно увидеть изменилась ли ситуация к лучшему или нет.

Плюсы метода: возможность наглядно увидеть ситуацию и после того как предпринимаются действия, увидеть изменение ситуации и оценить вложенные усилия.

Минусы метода: данный метод не позволяет выявить причины несоответствий, нужно уже иметь готовые причины. А также в связи с тем, что отдается приоритет важным моментам, менее значимые проблемы упускаются из поля зрения, но они также важны для ситуации в целом.